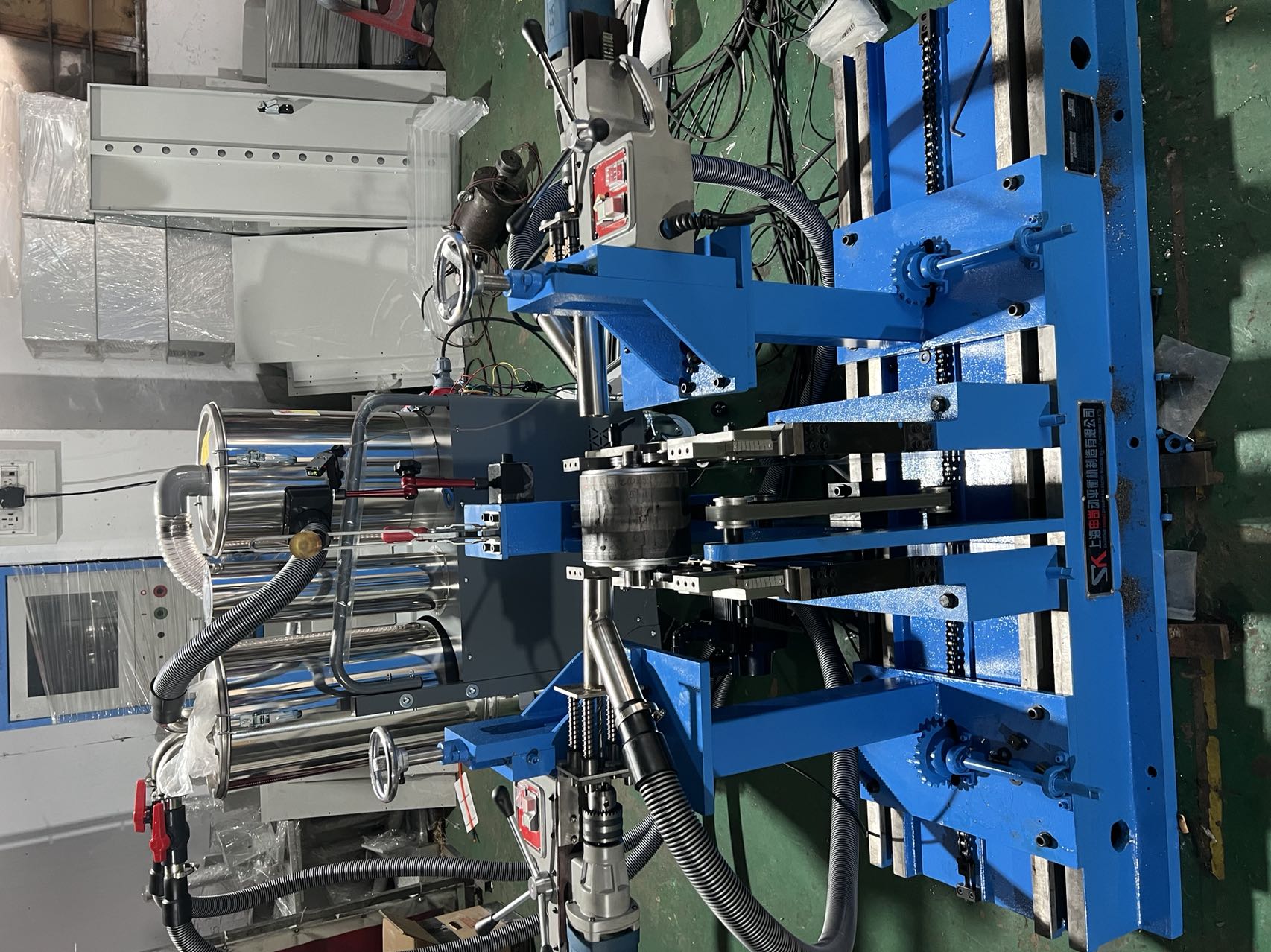

葉輪平衡機常見故障及解決方法

- 分類:行業新聞

- 作者:申岢編輯部

- 來源:上海申岢動平衡機制造有限公司

- 發布時間:2025-10-18

- 訪問量:16

葉輪平衡機常見故障及解決方法

引言:精密儀器的脆弱性與韌性

葉輪平衡機作為旋轉機械制造的核心設備,其故障往往源于看似微小的誤差。從機械結構的共振到傳感器的微電流干擾,每個環節都可能引發連鎖反應。本文將通過多維度視角,剖析典型故障場景,提供兼具技術深度與實操價值的解決方案。

一、轉子振動異常:動態失衡的蝴蝶效應

故障表現:

振動幅值超標(>5μm)

頻譜分析顯示非整數倍頻諧波

平衡后殘余振動周期性波動

深層誘因:

機械耦合缺陷:

軸承預緊力偏差(±0.02mm)導致剛度非線性變化

安裝法蘭面存在0.05mm以上平面度誤差

電氣干擾源:

變頻器輸出諧波(THD>3%)引發電磁振動

光電編碼器電纜屏蔽層接地不良

解決方案:

采用激光對中儀校正主軸同軸度(誤差<0.01mm)

實施動態剛度補償算法(DSC)

加裝EMI濾波器并優化電纜布線拓撲

二、傳感器信號漂移:數據失真的隱形殺手

典型特征:

傳感器輸出與振動幅值非線性相關

多次測量結果標準差>15%

溫度變化時出現階躍式跳變

故障溯源:

壓電晶體老化導致電荷衰減(年均5%)

磁電傳感器線圈絕緣電阻下降(<10MΩ)

滑環接觸面氧化形成偽信號

創新修復:

應用卡爾曼濾波器實時校正噪聲

實施傳感器交叉驗證(三傳感器冗余系統)

開發自清潔滑環結構(氣動吹掃+鍍金層修復)

三、驅動系統過載:能量失衡的連鎖反應

預警信號:

電機電流峰值超過額定值20%

減速機溫升速率>5℃/min

傳動皮帶出現周期性打滑

根本原因:

轉子質量分布突變(如葉片斷裂)

制動器響應延遲(>0.3秒)

軸承保持架磨損導致游隙異常

系統性對策:

部署扭矩監測模塊(精度±0.5%FS)

優化PID參數(積分時間常數調整至0.8T)

采用磁流變阻尼器實現智能制動

四、軟件算法失效:數字世界的認知偏差

典型癥狀:

最小二乘法擬合殘差>10%

神經網絡預測誤差持續擴大

自適應濾波器陷入局部極小值

技術瓶頸:

非平穩信號的時頻域特征提取困難

多物理場耦合建模精度不足

在線學習機制缺乏正則化約束

突破路徑:

引入小波包分解+支持向量機混合模型

開發數字孿生仿真驗證平臺

實施遷移學習框架(跨機型知識遷移)

五、環境耦合干擾:不可忽視的外部變量

關鍵影響因素:

地基剛度不足(<2000N/mm)

空氣流速變化導致邊界層擾動

電磁環境指數(EMI>60dBμV)

防護體系:

建立隔振平臺(6自由度主動控制)

部署環境參數實時監測系統(溫度±0.5℃,濕度±3%RH)

采用法拉第籠式電磁屏蔽結構

結語:故障診斷的哲學維度

葉輪平衡機的故障本質是機械、電氣、軟件與環境的多維博弈。通過構建”預防-監測-診斷-修復”的全生命周期管理體系,結合數字孿生與人工智能技術,可將故障停機時間壓縮至傳統模式的1/10。未來,隨著量子傳感與邊緣計算的深度融合,平衡機的可靠性將邁入新的量級。

中文版

中文版 English

English